Entre aqueles que curtem desenhos animados, não há quem não conheça o Shrek.

O Shrek era um Ogro feio, mas gentil, que vivia em um pântano, e tinha como companheiro um burro falante.

Reinava absoluto no pedaço, até que se viu ameaçado de expulsão, e então ficou muito irritado.

As semelhanças entre o Shrek e o Shrink só vão até esse ponto da história.

Muitos que vivem no meio do negócio de produção de rações também conhecem o Shrink.

Ele é um Ogro muito feio, nada gentil, reside no “Pântano do Desperdício”, e muitas vezes têm como companheiros algumas pessoas não muito inteligentes.

O Shrink é uma palavra da língua inglesa, palavra essa que aqui se instalou há mais de 40 anos, e ainda resiste no vocabulário do pessoal do ramo da ração.

Na verdade, quebra total de uma fábrica, seja de que tipo for (matérias-primas e produtos acabados), é chamada de “SHRINK”, que significa “encolhimento”, ou “desaparecimento” de um todo, ou de parte de alguma coisa.

Engloba tudo, desde aquilo que foi levado pelo vento, até eventuais roubos e desvios.

Imagine uma fábrica que produza, por exemplo, 100.000 tons em um ano, com um custo médio de matéria prima de R$ 700,00 por tonelada.

Agora imagine que essa fábrica tem um “SHRINK” total de 1,5%.

Parece pouco não é? Pois bem, o custo disso é de nada menos que R$ 1.050.000,00 – um Milhão de reais!

Se através de ações bem localizadas você conseguir reduzir essa quebra pela metade, teria disponível pelo menos 500 mil reais para investimentos em equipamentos, ou o que for necessário.

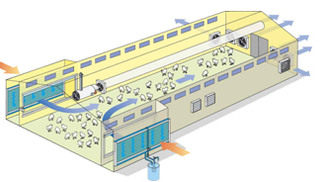

O Shrink ocorre principalmente nos seguintes centros de custo:

Recebimento

Armazenagem

Processamento/ secagem de grãos

Moagem

Transporte

Mistura

Peletização

Extrusão

Ensaque

Expedição a granel

Expedição ensacada

Para fábricas que produzem apenas produtos farelados, um número de shrink aceitável, total, é entre 0.1 % e 0,5% , se bem que esse limite inferior (0,1%) só pode ser alcançado caso você adicione água em alguma etapa do processo (ex: mistura).

Porém, a prática de adicionar água é considerada ação do tipo “me engana que eu gosto”… E vou explicar por que:

Se a formulação é feita corretamente, tem que levar em conta o fator chamado “dry digest material” , e isso quer dizer que a água adicionada tem que entrar como “formulada”, e nesse caso não há ganhado para compensar eventuais perdas de umidade, correto?

Por outro lado, a água adicionada aumenta o chamado fator “atividade de água”, e isso pode ser um sério problema no “tempo de prateleira” de alguns produtos.

Um número que eu considero desafiador é 0,5% de Shrink total para fábricas que produzem apenas rações fareladas. Há quem afirme que um “bom número” é 0,1%.

Para fábricas que produzem peletizados, um razoável objetivo de shrink é no máximo 1% de quebra total.

Para fábricas que produzem extrusados, 2,5% de quebra total é um objetivo bastante desafiador!

Vale observar que equipamento inadequado de secagem contribui enormemente nas perdas de umidade.

Explico: Um investidor compra (pelo preço) uma determinada marca de secadora, a qual apresenta uma variação de 1,5% a 2,0% entre um lado e o outro da esteira de secagem, e não pode liberar produto extrusado com mais de 10% de umidade.

Isso faz com que na prática, o operador compense isso na média, abaixando a umidade para 7,5 – 8,0% .

Você pode imaginar o estrago que isso causa no shrink?

Outras observações:

• A armazenagem com transilagem e aeração inoportunas são grandes causadoras de perdas de umidade.

• Mesmo quando se trata de armazenagem de produtos ensacados, a perda de umidade para o meio ambiente pode gerar mais de 0,5% de quebra – por si só.

• A armazenagem de produtos acabados ensacados deve ser feita em ambiente confortável e termicamente equilibrado, mesmo que isso seja obtido pela simples técnica de aspergir (re-circulando) água no telhado.

• Altas temperaturas ambientes aumentam a atividade de água no produto, causando evaporação e perdas.

• Em várias fábricas que gerenciei em locais de temperaturas elevadas tínhamos em média 0,3% de perda de umidade no armazém de PA ensacado, e olha que o máximo de estoque era de cinco dias.

• Ocorre também nas operações de transferências entre armazenagem e processo

• Equipamentos inadequados ou mal ajustados são a principal fonte de perdas nessa área alguns exemplos:

– Elevadores sem fundo ajustável auto limpante,

– Roscas com luz de fundo excessiva.

-Tubos com vazamentos

-Válvulas distribuidoras mal ajustadas, ou de desenho errado.

– Equipamento errado (ex: usar uma rosca quando o correto seria um redler)

– Ausência de (pelo menos…) mangas filtrantes nos pontos de destino da transferência.

Na operação de Moagem

Moagem inadequada (sem assistência de ar) é a principal causa de shrink nessa área – e não é pouca a perda de umidade ocorrida –

Um moinho que em sua operação eleva a temperatura da Matéria Prima em mais que cinco ou 6°C provoca perda de umidade que pode chegar até 1% nessa etapa !

Assistência de ar existente , mas inadequada (exagerada ou insuficiente) – também provoca perdas.

Ensacadoras ineficientes, que liberam peso à maior nos sacos, a fim de compensar a inexatidão.

Filtros de manga e ciclones mal dimensionados e/ ou mal desenhados – idem…

E finalmente, (mas não tudo ), a operação de carga a granel:

Vazamentos no percurso até os silos do granel

Erros na pesagem

Derramamento ao carregar

Poeira na descarga.

Roubo

Erros na alocação dos silos

SUCESSO!

Fernando Raizer

Raizer Consultoria Empresarial e Treinamentos Ltda

Skype: fernando.raizer1

E-mail: [email protected]

Skype : Fernando.raizer1